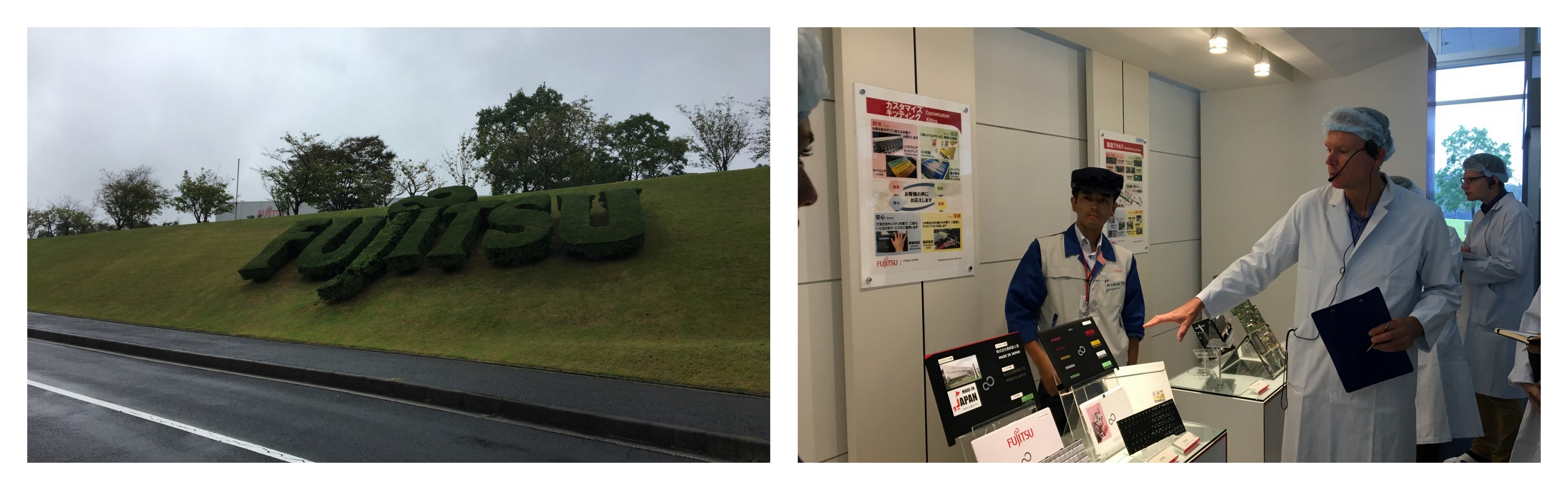

Nach einer kurzen Nacht ging es heute Morgen in das ländliche Mitsugane. Eine einstündige Wanderung führte uns frisch und munter zum Werk von Shimane Fujitsu. Dort wartete bereits ein freundlicher Empfang auf uns.

Willkommensgruß

Willkommensgruß

Im Anschluss an eine kurze Unternehmenspräsentation startete direkt die Werkstour, bei der wir den kompletten Herstellungsprozess von Fujitsu-Geräten erleben durften. Dieser unterteilt sich in die überwiegend automatisierte Motherboard-Fertigung und die Montage, die größtenteils manuell erfolgt.

Die Renner-Typen werden an vollständig automatisierten Fertigungslinien hergestellt. Exoten dagegen beinhalten einen manuellen Arbeitsanteil, da Menschen auf sich verändernde Tätigkeiten flexibler und schneller reagieren können als Roboter und automatisierte Anlagen. Bei der Entscheidung für eine Automatisierung gegenüber einer manuellen Fertigung werden bei Shimane Fujitsu primär die Kriterien Invest, Flexibilität, Geschwindigkeit und Fehlerrate herangezogen.

In der Montage hat uns besonders die hohe Flexibilität bei der Austaktung fasziniert. Diese kann und wird bei Bedarf innerhalb einer Schicht mehrfach verändert. Hintergrund ist die zeitnahe Reaktion auf eine sich verändernde Nachfrage, die den Model-Mix bestimmt. Voraussetzung für diese Flexibilität ist die vorausgehende Planung mehrerer Szenarien für Taktzeiten im Bereich von 45 bis 90 Sekunden sowie entsprechend gut qualifizierte Mitarbeiter.

Wir bedanken uns bei Shimane Fujitsu für diesen rundum gelungenen Unternehmensbesuch und die vielen interessanten Denkansätze. Mit vielen Ideen im Gepäck setzten wir die Reise zu unserem nächsten Ziel nach Fukuoka fort.