Zum Abschluss des letzten Tages wartete nochmals ein besonderes Highlight auf uns:

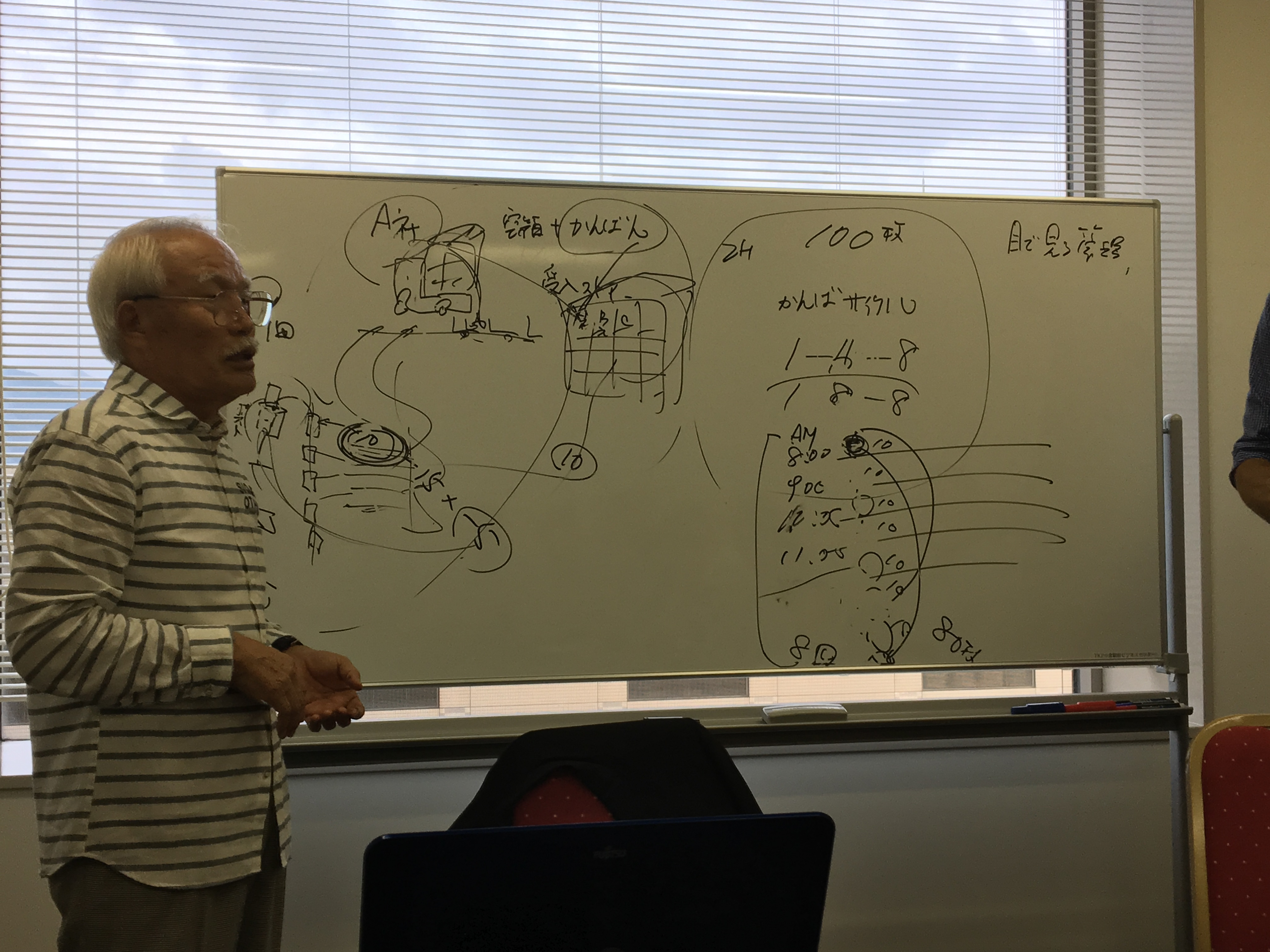

Ein Treffen mit Herrn Takenouchi, einer ehemaligen Führungskraft von Toyota. Dieser hat es geschafft, als einer der wenigen Quereinsteiger bei Toyota eingestellt zu werden und verantwortete zum Ende seiner beruflichen Laufbahn ein Team von mehreren hundert Mitarbeitern in der innerbetrieblichen Logistik.

Nach der kurzen Vorstellung sind wir direkt in die Fragestunde eingestiegen und diese entpuppte sich als eines der Highlights unserer Reise. Herr Takenouchi beantwortete all unsere Fragen sehr ausführlich mit seiner gewaltigen Expertise aus der ganz eigenen Toyota-Perspektive.

Nach einigen technischen Fragen zur Werkslogistik behandelten wir vor allem die Frage, wie es Toyota gelingt, dass alle Mitarbeiter die Kultur des Toyota Produktionssystems verinnerlichen und tatsächlich danach handeln. Herr Takenouchi erklärte uns hierbei ausführlich den standardisierten Ausbildungsplan, der sich über die gesamte lebenslage Betriebszugehörigkeit erstreckt. Gerade hier überließe Toyota nichts dem Zufall.

Besonders hervorzuheben ist, dass jeder Mitarbeiter in den ersten sieben Jahren die exakt gleiche Ausbildung erhält und hier vor allem die persönliche Entwicklung des Menschen im Mittelpunkt steht. Auch bei der Einarbeitung am Arbeitsplatz ginge Toyota einen Sonderweg. Es wird wesentlich mehr Zeit in die persönliche Betreuung durch einen erfahrenen Coach investiert als bei anderen Unternehmen.

Uns wurde nun klar, welchen gehörigen Aufwand Toyota in den Erhalt der eigenen Unternehmenskultur steckt. Diese ist der wirkliche Schlüssel zum Erfolg des Unternehmens!

Lean ist eindeutig mehr als das bloße Anwenden von Methoden! Lean ist eine gelebte Unternehmenskultur der Verbesserung.

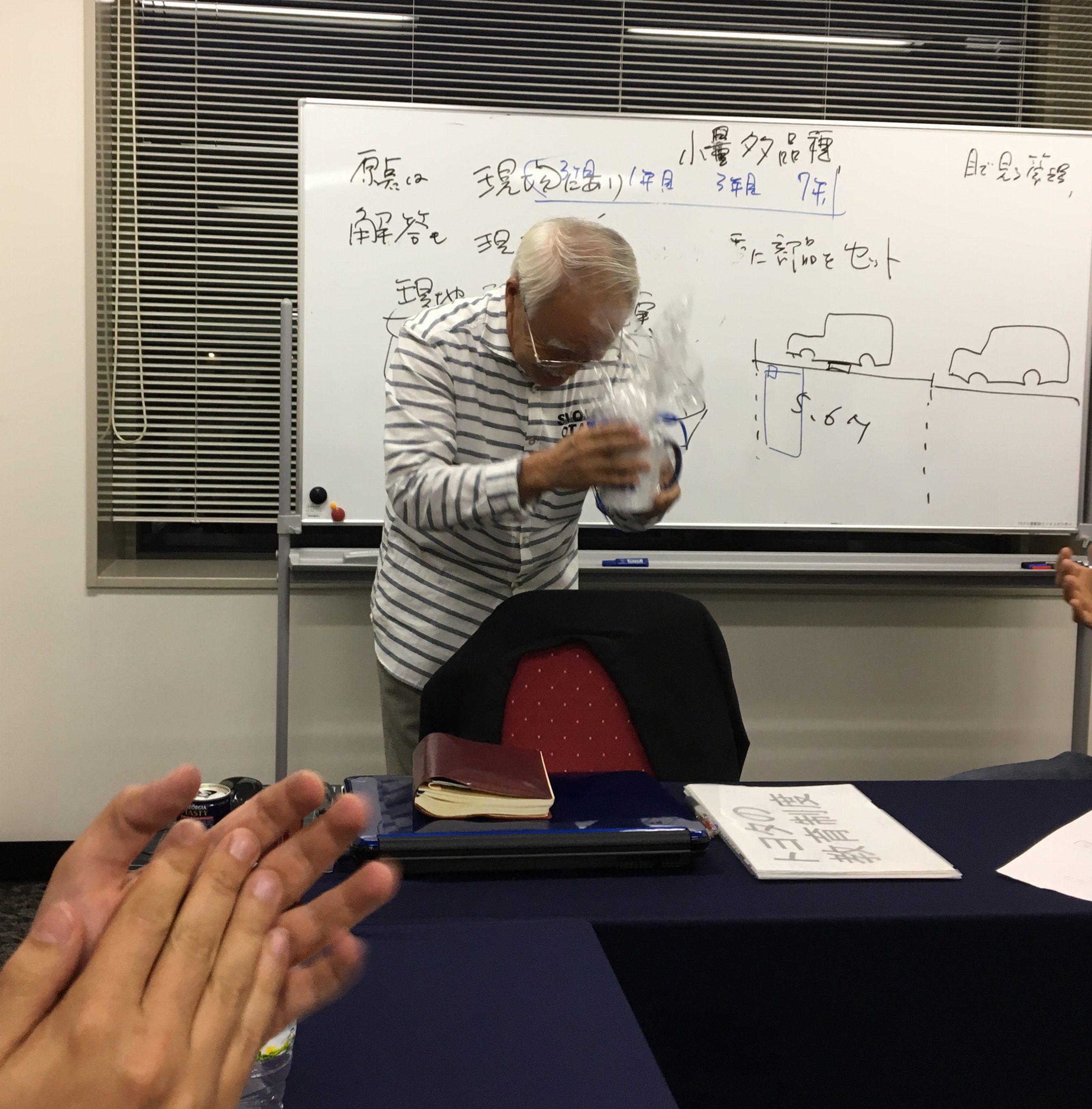

Apropos Lean – bei der Verabschiedung von Herrn Takenouchi mit einem Geschenk unserer Hochschulgruppe zeigte sich einmal mehr, dass dieser Begriff in Japan komplett unbekannt ist – wir würden nämlich sehr erstaunt gefragt ob Lean denn etwas mit Knochen zu tun habe.

Nach einem gemeinsamen Abendessen mit Köstlichkeiten der Region ging es dann tatsächlich noch in eine Karaoke-Bar, wo wir den Abschluss einer wahrhaft gelungenen Studienreise feierten. Ein ganz großer Dank an Herrn Classen und Herrn Dörich für diese unvergessliche Woche. Wir nehmen unfassbar viele Eindrücke mit nach Deutschland, die wir sicherlich noch ein paar Tage verarbeiten werden und streuen werden.