Die Reise nach Japan ist mittlerweile gut zwei Monate her. Seit dem haben wir uns bereits in etlichen Diskussionen und Vorträgen mit den Erkenntnissen der Reise auseinandergesetzt. Häufig wurde auch diskutiert, ob Japan als Land einen entscheidenden Anteil der erfolgreichen Umsetzung der Lean-Philosophie hat. Das verneinen wir!

Wir möchten nochmal die wichtigsten Aspekte thematisch zusammenfassen:

Automatisierung: In Japan wird Automatisierung nur dann eingesetzt, wenn diese sinnvoll ist. Ist dies der Fall, werden einfache, pragmatische Lösungen entwickelt und eingesetzt. Treiber der Automatisierung sind vor allem Quantität und Qualität durch eine höhere Präzision, sowie eine geringere ergonomische Belastung von Mitarbeitern. Oftmals wird jedoch zunächst der Mitarbeiter gegenüber einem Roboter bevorzugt, da ein Mitarbeiter flexibler ist, als eine Anlage.

Digitalisierung und IT: Die Unternehmen in Japan setzen größtenteils IT-Systeme ein, die sie eigens entwickelt, bzw. programmiert haben. So können sie sicherstellen, dass die Systeme auf ihre eigenen Bedürfnisse abgestimmt sind. Die Digitalisierung wird als Tool eingesetzt, um für Transparenz zu sorgen, welche den kontinuierlichen Verbesserungsprozess unterstützt, um dadurch Komplexität zu beherrschen. Ansätze aus dem Themengebiet Industrie 4.0 haben wir vereinzelt entdecken können, auch wenn Industrie 4.0 in Japan an sich kein Begriff ist.

Produktion: Oberstes Prinzip der Produktion ist der kontinuierliche Produktionsfluss der Losgröße eins. Kernaspekt hierbei sind indes flexible und schnell rüstbare Anlagen, sowie flexibel einsetzbare Mitarbeiter, welche variable Taktzeiten an der Linie ermöglichen. Die Produktion ist das Herzstück aller besichtigten Unternehmen und nichts wird dem Zufall überlassen. Kontinuierlich werden Arbeitsschritte verbessert und die Durchlaufzeit reduziert. Dies provoziert wiederum neue Fehlerquellen, die es dann im Team zu verbessern gilt. Verbesserungslösungen und Störungen werden diesbezüglich direkt am Gemba entwickelt bzw. besprochen.

Produktion-/Montageplanung: Zentral sind die Arbeitssicherheit, die Ergonomie und der Wertschöpfungsanteil bei den Arbeitsabläufen. Es wurde deutlich, dass der primäre Ansatz in der „Kontinuierlichen Verbesserung“ der bestehenden Anlagen und Prozesse liegt. Bei der Produktions- und Montageplanung ist vor allem auf eine flexible Gestaltung von Montageinseln und auf eine schnelle Umrüstbarkeit der Anlagen zu achten. Es ist daher unüblich, neuen Produktionstrends von außerhalb der Organisation zu folgen, oder neue Innovationen abrupt einzuführen. Vielmehr wird das Know-How für die Maschinenentwicklung und -wartung im eigenen Unternehmen gehalten.

![]()

Checks/Ordnung & Sauberkeit: Wichtig ist primär die prozess- und teamübergreifende Transparenz von Tätigkeiten und Abläufen. Um dies zu erleichtern, setzen alle besichtigten Unternehmen einen besonderen Schwerpunkt auf Ordnung und Sauberkeit am Arbeitsplatz. Mitarbeiter bleiben meist freiwillig nach der Arbeit noch für 5S-Aktionen und um entsprechende Themen voranzutreiben. Die in Europa oft hoch sterilisierten Elemente von 5S sind allgegenwärtig. Allerdings dient Ordnung und Sauberkeit der Arbeitssicherheit und einer besseren Produktqualität und wird nicht zum Selbstzweck durchgeführt. Prozesskontrollen werden in den Unternehmen unterschiedlich gehandhabt. Teilweise werden Prozesschecks und Maßnahmen zu den Themen Ordnung und Sicherheit von den Teamleitern selbst initiiert und abgenommen. Auf der anderen Seite existiert auch das Konzept der Fremdevaluation mit Hilfe eines Standardformblattes durch einen anderen Werker, z.B. einer Nachbarabteilung.

Controlling: Kostenstellen und Personalkosten sind nicht primär entscheidend. Zwar wird nichts dem Zufall überlassen und alles konservativ berechnet, aber Kennzahlen sind auf dem Gemba nicht von der großen Bedeutung, wie es in Deutschland oder anderen Ländern, wie den USA immer angenommen wird. Auf dem Shopfloor gibt es nur drei oder vier einfache Produktionskennzahlen, die jeder dort verstehen kann. Die Kennzahlen dienen in erster Linie als Kontrolle oder Hilfe bei der kontinuierlichen Verbesserung.

Disposition: Die Durchführung eines konsequenten Kanban-Systems führt zu extrem geringer Verschwendung und hoher Flexibilität. Die Lean-Methoden, wie Visualisierung, werden in allen Bereichen implementiert. Die Kanbans sind gut lesbar und farbig auffallend. Klare Sammelstellen für Behälter und Karten sorgen für Sicherheit.

Logistik: Lieferanten sind Partner, mit denen eine langfristige Zusammenarbeit gepflegt wird, wobei die Lieferanten auch geographisch so nah wie möglich an der Fabrik angesiedelt sind, um kurze Transportzeiten zu ermöglichen. Eine starke Anbindung zwischen dem Kunden und dem Lieferanten lässt eine permanente Optimierung der Logistikprozesse zu. Die gesamte, pull-orientierte Logistik funktioniert mit genau definierten An- und Abfahrtszeiten, sowie Haltepositionen für die einzelnen Fahrzeuge. Dies führt z.B. dazu, dass bei Sekisui Heim alle 2 ½ Minuten ein Laster ein Fertighausmodul abholt.

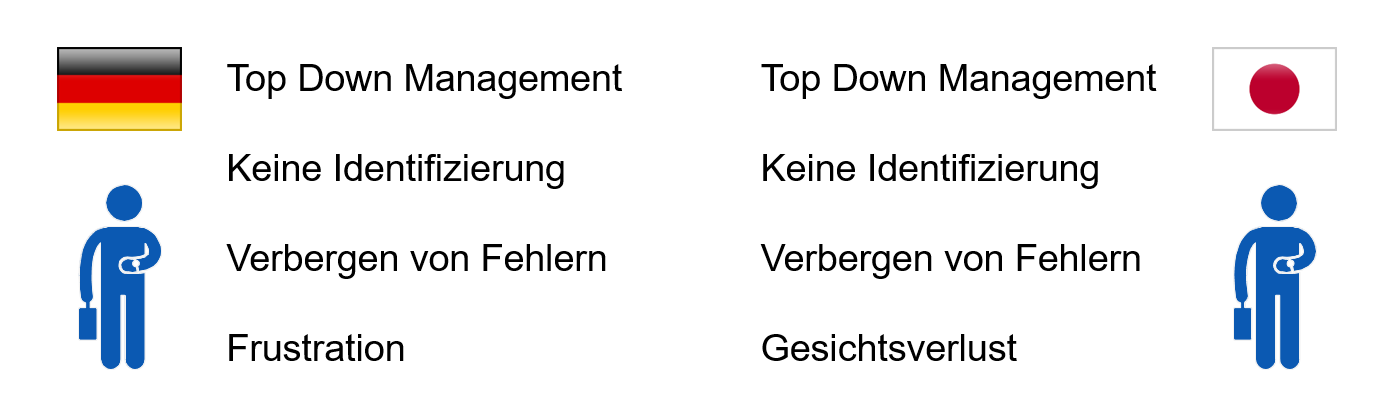

Unternehmenskultur: Diesbezüglich ist klar zwischen Landes- und Unternehmenskultur zu unterscheiden. Auch in Japan kann eine erfolgreiche Umsetzung der Lean-Philosophie nur durch die Unternehmenskultur erreicht werden. Für die besuchten Best-Practice-Unternehmen war auffällig, dass fast jeder Mitarbeiter von „unserem Unternehmen“ gesprochen hat und stets „wir“ in der Wortwahl verwendet wurde, sowie die Mitarbeiter sich ihrem Unternehmen absolut verpflichtet fühlen. „Nur wenn der Kunde bei unserem Unternehmen bestellt, geht es meinem Unternehmen gut und damit auch mir und meiner Familie“. Quereinsteiger, die es in Deutschland häufig gibt, sind in Japan eher die Ausnahme. Es entsteht eine starke emotionale Bindung der Mitarbeiter mit dem Unternehmen. Dies wirkt sich positiv auf die Veränderungsbereitschaft aus und es wird alles dafür getan, die Prozesse zu optimieren. Dafür verzichten die Mitarbeiter beispielsweise auch auf ihre bequemen Bürostühle, die zum Verweilen einladen oder kommen freiwillig am Samstag, um 5S-Aktivitäten voranzutreiben. Ein sehr entscheidender Aspekt ist noch die Fehlerkultur. Führungskräfte bedanken sich ernstgemeint für angezeigte Probleme und es wird ohne Schuldzuweisungen, gemeinsam eine Lösung entwickelt.

Führung: Eine Führungskraft versteht als ihre primäre Aufgabe die wirkliche Führung der Mitarbeiter im Sinne eines Anleitens und Unterstützens. Die unterste Führungsebene bildet der Hancho. Dieser ist in der Produktion ständig vor Ort, um seine Mitarbeiter bei Problemen im Arbeitsablauf zu unterstützen. Zusätzlich ist er für die Fehlerverfolgung und -beseitigung in seinem Bereich zuständig. Tritt ein Problem auf, waren bei allen Unternehmen sofort heraneilende Hanchos zu beobachten. Eine weitere Aufgabe ist die Einarbeitung neuer Mitarbeiter im jeweiligen Bereich. Hierbei wird sehr viel Wert auf eine gute und gründliche Ausbildung gelegt. Dies geschieht ganz nach dem Motto: „Hat der Mitarbeiter nichts gelernt, hat die Führungskraft nichts gelehrt“. Die aufgezeigten Prinzipien ziehen sich durch alle Führungsebenen, wobei auf eine kleine Führungsspanne mit in der Regel 5-12 Mitarbeitern geachtet wird. Dies entspricht nicht den bei uns proklamierten „flachen Hierarchien“. Ein Karriereaufstieg ist indes nur entlang aller Hierarchieebenen möglich, was dazu führt, dass Führungskräfte stets die Positionen unter ihnen bereits bekleidet haben.

![]()

Kaizen: Hinter dem Begriff Kaizen steckt ein ganzes Kulturverständnis, angefangen von der Art und Weise mit Fehlern umzugehen, bis hin zu den Aufgaben einer Führungskraft und deren Verantwortung gegenüber den Mitarbeitern. Die Ideen zur Verbesserung entstehen sowohl bei der Führungskraft, als auch beim Mitarbeiter. Die Führungskraft ist jedoch dafür verantwortlich, dass seine Linie, für die sie verantwortlich ist, einer kontinuierlichen Verbesserung unterliegt. Hanchos sind bei auftretenden Problemen sofort vor Ort und bei Bedarf können Produkte an der Linie ausgeschleust und eine unmittelbare Fehlerursachenanalyse durchgeführt werden. Dies funktioniert bei Toyota so gut, dass die Geradeausläufer-Quote in der Fahrzeugmontage bei 99,5% liegt. Morgendliche und abendliche Shopfloor-Meetings dienen der Besprechung von weiteren Verbesserungsmaßnahmen. Zudem finden in regelmäßigen Zyklen Kaizen-Treffen statt. Wichtig ist hierbei generell eine hohe Transparenz und visuelles Management, um Verbesserungen nachverfolgen zu können.

Mitarbeiter: Die Belegschaft wurde als das wahre Kapital der Unternehmen erkannt. Daher genießen die Mitarbeiter eine dementsprechend große Wertschätzung. Die Grundvoraussetzung für eine flexible Produktion wird durch die uneingeschränkte Einsatzbereitschaft und die umfangreiche Qualifikation der Mitarbeiter sichergestellt. So können diese an verschiedenen Linien und auch werksübergreifend eingesetzt werden und je nach Auftragslage in beliebigen Taktzeiten arbeiten. Bei Toyota folgt ein Mitarbeiter zu diesem Zweck einem spezifisch festgelegten Ausbildungsplan über die ersten 25 Arbeitsjahre. Erst wenn alle Tätigkeiten eines Teilbereichs beherrscht werden, ist eine weiterführende Leitungsposition möglich. Zusammenfassend kann angeführt werden, dass die Bezeichnung „Humankapital“ hier tatsächlich im positiven Sinne verwendet werden kann, da die Mitarbeiter das wichtigste Investment der Firma darstellen. Mitarbeiter bleiben auf Lebenszeit und haben auch eine Jobgarantie, was das Kommittent der Mitarbeiter ungemein erhöht.

![]()